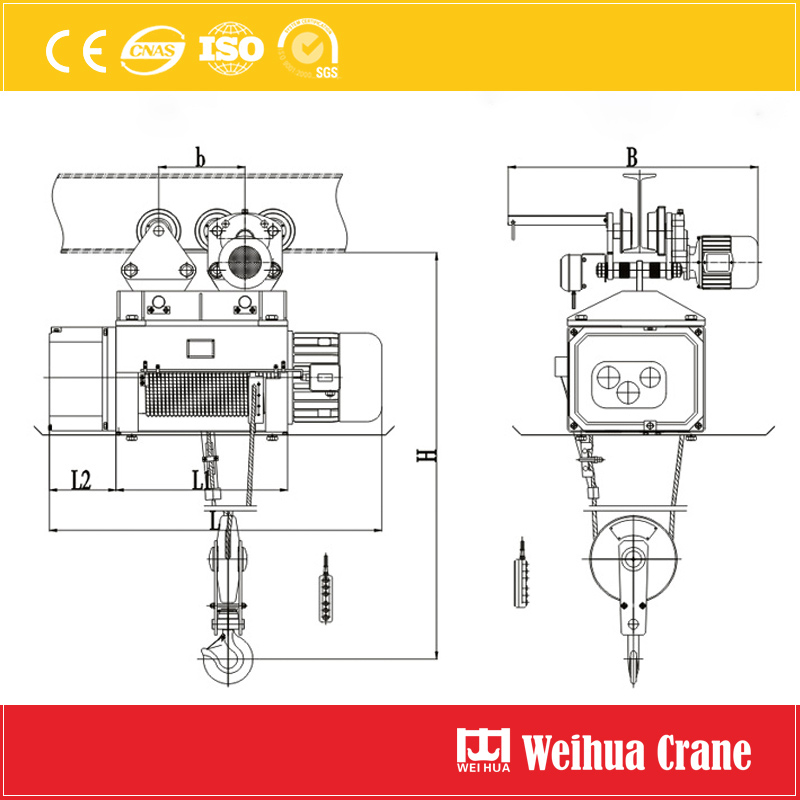

Wózek z wciągnikiem elektrycznym jednoszynowym jest zainstalowany na torze dwuteowym i może napędzać elektryczny wciągnik linowy, elektryczny wciągnik łańcuchowy, i mikroelektryczny wciągnik do przesuwania w lewo i prawo, łatwo realizując w górę iw dół, lewe i prawe przenoszenie materiałów. Jednakże, w praktycznych zastosowaniach, czasami samochód sportowy może napotkać niewspółosiowość, powodując słabą pracę sprzętu lub wytwarzanie głośnych dźwięków.

Czat onlineKiedy używamy wózek z podnośnikiem elektrycznym, zasadniczo mówimy o tym, czy elektryczne wciągniki łańcuchowe, czy elektryczne wciągniki linowe są zawieszane na dwuteownikach lub suwnicach bramowych. Można je wykorzystać, w dół, lewy, i prawda. . wciągnik elektryczny w wykonaniu przeciwwybuchowym wózek należy zamontować samodzielnie. Nieprofesjonalny personel będzie miał pewne trudności z instalacją wózka. Nieprawidłowy montaż spowoduje przemieszczanie się wózka podczas pracy. Jeśli zostanie podniesiony krzywo, ciężkie przedmioty spadną. Przeanalizujmy, jak to jest spowodowane.

Analiza powodów:

Śledź odchylenie instalacji

Błąd prostoliniowości toru> 3 mm/m.

Niewspółosiowość złącza gąsienicy >2mm.

Odchylenie poziomu toru> 1/1000.

Śledź anomalie powierzchniowe

Plama oleju/rdza na bieżniku gąsienicy (współczynnik tarcia zmniejszony o 30%+).

Rowki powstały w wyniku zużycia bieżnika gąsienicy (głębokość > 1.5mm).

Śruby płyty dociskowej gąsienicy są poluzowane (utrata siły wstępnego dokręcania >20%).

Rozwiązanie:

Korekta toru: Do wykrywania użyj teodolitu laserowego, i wyreguluj prostoliniowość każdego 6-metrowego odcinka toru do ≤1,5 mm.

Wspólne leczenie: Zamontuj nakładkę i wypoleruj ją gładko, i kontroluj niewspółosiowość w zakresie 0,5 mm.

Czyszczenie powierzchni: Aby usunąć plamy oleju, użyj środka czyszczącego na bazie metalu, szczotka druciana do czyszczenia zardzewiałych miejsc.

Standardy wymiany szyn: Stopień zużycia po jednej stronie sięga 10% pierwotnej grubości lub pojawiają się pęknięcia zmęczeniowe.

Analiza powodów:

Nierówne zużycie kół

Różnica średnicy między kołem napędowym a kołem napędzanym wynosi >2%.

Stopień zużycia po jednej stronie felgi wynosi >5mm.

Błąd zbieżności kół

Odchylenie poziome koła > rozstaw osi 1/1000.

Ugięcie pionowe> 1/400 średnicy koła.

Uszkodzenie łożyska

Luz łożyska> 0,5 mm.

Uszkodzona klatka powodująca zakleszczenie.

Rozwiązanie:

Regulacja zestawu kół:

Użyj miernika stożkowego, aby wykryć kąt obręczy (standardowy 60°±5′).

Wyregulować ugięcie poziome koła na ≤0,5mm/m.

Wymiana łożyska:

Używaj łożysk o klasie luzu C3 (luz osiowy 0,12-0,25 mm).

Napełnić smarem litowym klasy EP2 (odpowiada objętości napełniania 60% wnęki).

Analiza powodów:

Silnik niezsynchronizowany

Różnica prędkości między silnikami z podwójnym napędem> 5%.

Różnica czasu zwolnienia hamulca > 0,3 s.

Awaria systemu przesyłowego

Luz przekładni redukcyjnej> 0,15 mm.

Odchylenie promieniowe sprzęgła > 0,1 mm.

Rozwiązanie:

Kalibracja synchronizacji silnika:

Użyj stroboskopu, aby wykryć różnicę prędkości między dwoma silnikami i kontrolować ją <2%.

Dostosuj parametry falownika (częstotliwość nośna jest ustawiona na 2-4 kHz).

Remont układu przeniesienia napędu:

Wymień zużyte koła zębate (przy redukcji grubości zęba >10%).

Regulacja ustawienia sprzęgła (błąd promieniowy ≤ 0,05 mm).

Pytania dotyczące scenariusza specjalnego:

Operacja obciążenia offsetowego: przesunięcie punktu podnoszenia >5% przęsło.

Wpływ obciążenia wiatrem: boczne ciśnienie wiatru >110N/m² (równoważny poziomowi 6 wiatr).

Odkształcenie temperaturowe: rozszerzalność cieplna i kurczenie spowodowane różnicą temperatur toru >30℃.

Ukierunkowane środki:

Zainstaluj automatyczny system korekcji:

Zainstaluj laserowe czujniki przemieszczenia po obu stronach toru (dokładność ±0,5 mm).

Regulacja w czasie rzeczywistym rozkładu momentu obrotowego silnika napędowego za pomocą sterownika PLC.

Korzystanie ze ścieżki kompensacji temperatury:

Rezerwowe dylatacje (8-12odstęp mm na każde 30 m toru).

Użyj stali o niskim współczynniku rozszerzalności (CTE<11×10⁻⁶/℃).

Codzienna kontrola:

Co tydzień mierz luz koło-szyna (wartość standardowa 3-5mm).

Co miesiąc sprawdzaj tolerancję rozpiętości torów (Dopuszczalne ±5 mm).

Konserwacja zapobiegawcza:

Wymieniaj smar reduktora co 2000 godziny pracy (ISOVG320).

Pełne dostosowanie systemu co sześć miesięcy.

Specyfikacje operacyjne:

Zabrania się ciągnięcia lub podnoszenia pod kątem (zatrzymaj się natychmiast po osiągnięciu kąta odchylenia >3°).

Kontroluj prędkość roboczą (≤60% prędkości znamionowej pod dużym obciążeniem).

Poprzez systematyczne badania i precyzyjną regulację, odchylenie wózek z podnośnikiem elektrycznym można skutecznie kontrolować w zakresie zakresu ≤1/1000. Zaleca się przeprowadzenie próby obciążenia dynamicznego wewnątrz 72 godzin po pierwszym montażu elektrycznego wózka podnośnikowego, oraz użyć kamery termowizyjnej na podczerwień do monitorowania stanu styku koło-szyna (powinna być różnica temperatur <15° C.). Do elektrycznych wózków podnośnikowych, które często się przemieszczają, w celu poprawy stabilności zaleca się zainstalowanie elektronicznego układu zapobiegającego kołysaniu.

Cenimy twoją opinię! Wypełnij poniższy formularz, abyśmy mogli dostosować nasze usługi do twoich konkretnych potrzeb.

Kluczowe cechy niestandardowego wciągnika elektrycznego Weihua 1. Projekt dostosowany do aplikacji…

16 Kluczowe cechy elektrycznego wciągnika łańcuchowego ton & Korzyści 1. 16-Tona (32,000 funty) Winda……

Kluczowe cechy wciągnika elektrycznego o dużej wytrzymałości ✅Wysoki udźwig:Weihua Heavy Duty Elektryczny......

Dlaczego najlepszy elektryczny wciągnik Weihua jest inteligentnym wyborem dla twojego garażu: Potęga na ……